热塑性弹性体TPO汽车仪表板表皮专用材料价格:28.00元/公斤 最小起订量:25 公斤 供货总量:100000 公斤 发货期限:自买家付款之日起3天内发货 有效期至:长期有效

热塑性弹性体TPO汽车仪表板表皮专用材料仪表板按结构类型大休可分为二种

1、硬质结构。硬质结构多用于载重汽车及客车,一般不需要表皮材料,采用直接注射成型。 硬质仪表板多用PPO、ABS/PC合金 和改性PP 材料。最近发展的气体辅助注射成型,采用一点注入口也能够克服表面缩孔的形成和熔接痕的发生,同时提高制品的刚度

2、软质结构。多用于轿车。由表皮、骨架及聚氨酯(PU)发泡体 缓冲材料复合而成。

表皮材料传统常用的PU,PUR,PVC,ABS/PVC合金等等。

汽车常用的仪表板表皮的成型方法有二种

1、真空吸塑 些种成型表皮目前多采用PVC/ABS合金,首先将PVC/ABS材料制成片材,然后真空吸塑成型。是轿车中使用最普遍的一种成型方法。汽车对于内饰的表皮制品的热性能,拉伸性能,冲击性能及雾化的有着较高的要求

但由于PVC/ABS表皮存在老化性能差,高温下增塑剂等助剂易挥发,造成起雾现象,并且使车内环境变差,造成气味、散发等指标不合格。并具影响驾驶人的视线。引发安全事故

正由于PVC/ABS表皮存在这些问题,目前使用PVC/ABS表皮的仪表板在市中的占有率正不断下降,

为了适应汽车零配件轻量化和环保的趋势,提高内饰材料的再生利用性和舒适性,热塑性聚烯烃类的弹性体TPO成为汽车仪表板表皮发展方向,受到人们的青睐。传统的PVC表皮材料逐渐用聚烯烃系热塑性弹性体TPO 取代,因为TPO 和PP 能够相溶而且容易回收利用。为了便于回收利用,正在发展热塑性聚烯烃表皮(TPO),改性聚丙烯骨架,聚丙烯发泡材料构成的仪表板。捷达轿车的仪表板表皮正在进行TPO 材料的试验工作。欧洲生产的欧宝Vetra II型车上已装出TPO 仪表板表皮50 万套。

热塑性聚烯烃弹性体TPO表皮的成型是 阴模真空成型

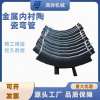

TPO阴模真空成型,工艺流和目前真空成型的工艺流程相似,先将片材加热到一定温度,而后在成型工位进行真空成型

2、 粉料搪塑 优点:花纹逼真,手感好,寿命长等优点

缺点:发展较晚,价格较高,效率底 ,设备投资大

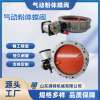

搪塑工艺是将粉末原料均匀撒布于加热的模具表面,使其熔融并保持一定时间,使物理、化学双重反应充分进行后冷却定性,形成表皮;将模具冷却,取出成形的表皮,得到模具形状的产品。

搪塑成形主要PVC,和TPU搪塑

由于PVC搪塑表皮已经应用多年,生产工艺成熟、易加工成型。耐酸碱性、耐磨性、电绝缘性好,不燃烧;有着丰富的设计和生产经验,原材料来源广泛,价格便宜。PVC搪塑表皮是目前最便宜的表皮,PVC材料具有杰出的手感和斑纹成型性等长处,所以 PVC搪塑还是利用最广的仪表板表皮加工工艺,PVC粉料盘踞了搪塑成型工艺的绝大部门市场、

缺点:热稳定性和耐光性差。140℃分解放出氯化氢,在加工成型过程中,需加入稳定剂。软化温度低,限在80℃以下使用。根据所加增塑剂的多少,可制得软质塑料和硬质树脂。

PVC的玻璃化温度较高,材料在低温情况下发脆,易造成无缝气囊仪表板在低温状况爆破时,气囊区域PVC表皮碎裂而飞出,对乘客发生平安隐患,PVC在抗老化性、增塑剂迁徙等方面也存在诸多问题,

所以出于平安及环保原因,今朝各主机、饰件及资料出产厂商接踵开辟出了PVC的替换材料及工艺。

以上"热塑性弹性体TPO汽车仪表板表皮专用材料"信息由企业自行提供,该企业负责信息内容的真实性、准确性和合法性。本网对此不承担任何保证责任。