炼油厂催化裂化炉余热回收售后保障价格:0.00元/套 最小起订量:1 套 供货总量:20 套 发货期限:自买家付款之日起30天内发货 有效期至:长期有效

炼油厂应用热管式蒸汽发生器

本设备为一种用于炼油厂催化裂化余热回收换热设备,由蒸汽过热器、蒸汽发生器和软水预热器组成,适用于炼油厂余热回收产生工艺生产所必需的过热蒸汽,具有传热效率高、结构紧凑、流体阻损小、无检修、使用寿命长等优点。

1、普通列管式废热锅炉与热管式蒸汽发生器的比较

炼油厂采用普通列管式废热锅炉进行烟气余热回收,虽有成效但不可避免普通列管式换热器所存在的缺点,如:换热效率低,金属耗量大,温差应力大,列管与管板的角焊缝极易断裂,停车检修非常频繁(约2个月检修一次),使用寿命很短,对整个生产过程的正常进行影响较大,造成很大的损失。

如何高效率的利用较少的金属耗量对高温烟气进行余热回收,以及如何避免列管式换热器所存在的这些缺点,而且对前后连接设备不改动或基本不改动,是许多炼油厂亟待解决的问题。

一、工作原理的差别

热管式蒸汽发生器在工作原理上具有列管式换热器所无法比拟的优越性。

①列管式换热器的工作原理是:高温烟气走管程从列管内流过,解析脱氧水走壳程从列管之间穿过,通过列管管壁进行热交换,产生的饱和蒸汽进入汽包。整个传热是通过金属壁来完成的,热阻高,传热系数低,因而效率低,蒸汽产量不高。由于两种流体的温差较大,所以列管管端角焊缝易开裂,造成壳程、管程两种流体相串,设备只好停车检修。

②热管式换热器的工作原理:首先说明热管式蒸汽发生器的主要传热元件--热管的工作原理:热管是一种具有极高导热性能的传热元件,最早应用于航空航天行业,它通过在全封闭真空管内工质的蒸发与凝结来传递热量,管外缠绕高频焊翅片,具有极高的导热性、良好的等温性、冷热两侧的传热面积可任意改变、可远距离传热、可控制温度等一系列优点。由热管组成的热管式蒸汽发生器具有传热效率高、结构紧凑、流体阻损小、利于控制露点腐蚀等优点。

炼油厂热管式蒸汽发生器的工作原理:通过优化设计,采用新型换热结构,利用了高效传热的热管,设备采用对称结构,两侧箱体通过高温烟气,中间设备主体走解析脱氧水。烟气先从一侧箱体的入口进入,横掠冲刷热管,热量通过热管传递至设备主体,产生的饱和蒸汽进入汽包。由于热管是单支点焊接,可以自由伸缩,所以不存在温差应力问题。

二、设备结构的差异

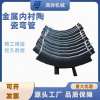

列管式换热器的结构 附图1是炼油厂原来使用的列管式废热锅炉简图:设备为卧置,1为烟气进口管箱,2为出汽口,3为烟气出口管箱,4为管板,5为进水口,6为换热管,7为鞍式支座。 高温烟气从烟气进口管箱1进入,从换热管6内通过进入烟气出口管箱3,过冷水从进水口5进入壳体8,与烟气通过换热管6管壁进行热交换,蒸汽产生后由出汽口2进入上升管。换热管管壁温度与端口处管板的温度差别较大,且换热管两端均与管板焊接,长度方向上的自由变形受到束缚,因而产生较大的温差应力,所以换热管6端口与管板连接的焊缝易出现裂纹,导致冷热两种流体相串,不得不停车检修。

热管式蒸汽发生器的结构 高温烟气与水完全分开,其传热是通过热管传递的,即冷热流体即使在热管损坏的情况下也不会相串。经过热管换热计算确定了箱体的外形尺寸,其横截面为方形,既保证了热管表面不易积灰,也保证了热管具有较高的传热系数和热管的携带极限;经过水动力循环计算,确定了设备主体的合理尺寸、内部热管的长度及热管合理的排布方式。由于是通过热管内工质的蒸发与凝结来传递热量,所以冷热流体是完全被分开的,即使几根热管损坏,烟气和水、水蒸汽都不会相串,因而使用寿命比列管式换热器长很多,一般达到5-6年,且生产期间无须频繁检修,只是在正常大修时做例行检查即可。整个设备的结构可保证对周围其它设备不做很大的调整,安装非常简单。

该换热器在青州宏润炼油厂、昌邑石化炼厂等多家炼油厂使用后,取得了良好的效果,蒸汽产量提高到原废热锅炉产量的2.5倍,杜绝了停车检修,使用寿命可达6年,是原来废热锅炉使用寿命的5倍。为企业创造了很高的经济效益,设备投资在4个月内即可收回。

以上"炼油厂催化裂化炉余热回收售后保障"信息由企业自行提供,该企业负责信息内容的真实性、准确性和合法性。本网对此不承担任何保证责任。